Comment centrer un trou dans l’épaisseur d’une planche

Il arrive souvent que l’on ait besoin de percer un trou exactement au milieu de l’épaisseur d’une planche ou d’un profilé quelconque. La précision nécessaire est d’autant plus exigeante que l’épaisseur est faible. Je vous présente deux moyens de percer à l’endroit précis à tous les coups !

It is often necessary to drill a hole exactly in the middle of the thickness of any board or profile. The precision required is all the more demanding when the thickness is small. I present you two ways to drill in the right place every time!

Avec un foret à centrer

Le foret à centrer permet d’amorcer un perçage. C’est un outil peu utilisé par les bricoleurs et pourtant c’est un accessoire fort utile. Sa rigidité lui permet de ne pas fléchir et de percer à l’endroit précis où il se pose, sans dévier d’une petite fraction de mm.

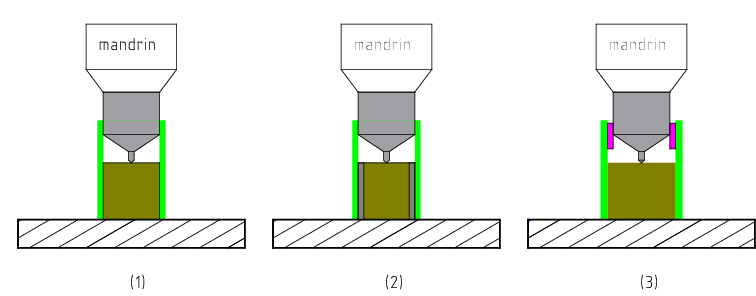

Les dessins suivants montrent comment centrer le perçage d’un profilé de section rectangulaire.

Dans le premier cas la largeur du profilé est exactement égale au diamètre du corps du foret.

Deux petites cales en contre-plaqué, par exemple (en vert sur l’image), guide le foret. Elles sont maintenues à la main si cela n’offre aucun danger (portez tout de même des gants ! On peut aussi utiliser une pince étau ou un serre-joint.

Dans le deuxième cas, le profilé à percer est un peu moins large que le diamètre du foret. On a introduit deux autres cales d’épaisseurs identiques de part et d’autre du profilé.

Dans le troisième cas, le profilé à percer est un peu plus large que le diamètre du foret. On a introduit deux autres cales d’épaisseurs identiques de part et d’autre du foret, collées sur les cales de contre-plaqué.

Une méthode plus générale

La technique du foret à centrer est surtout intéressante quand on dispose du diamètre qui va bien. Autant dire pas souvent. Voici une autre astuce qui marche à tous les coups.

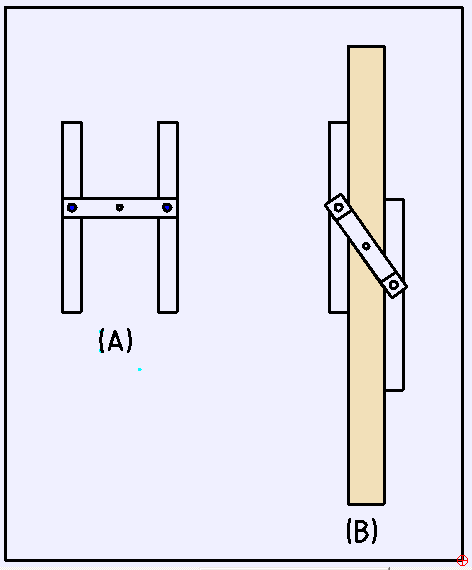

Le dessin (A) montre l’outil à réaliser. Il est composé de 3 pièces. La barre horizontale est posée sur les deux barres verticales. L’assemblage permet le pivotement de la barre horizontale. Le petit trou doit être parfaitement centré par rapport aux deux points de pivotement.

Le dessin (B) montre comment utiliser notre outil en l’adaptant sur l’épaisseur à percer.

Une chose sympathique est que l’erreur de centrage du petit trou est constante en valeur relative. Supposons que l’écart entre les deux pivots soit de 100 mm et que le trou soit décentré de 1mm soit 1 %. Dans le cas où l’on perce une pièce de 10 mm d’épaisseur, l’erreur sera de 1 % de 10mm soit 0,1mm.

Réalisation de l’outil

Pour réaliser l’outil, nous allons mettre en pratique le premier paragraphe.

Les trois pièces seront débitées dans du tube à section carrée de 10mm. Les longueurs ne sont pas critiques. Disons 200 mm pour les barres verticales et 100 mm pour la barre transversale.

Le foret à centrer devra avoir un diamètre de 10 mm. Utiliser des cales d’ajustement si nécessaire.

Les trous des barres verticales n’ont pas besoin d’être rigoureusement au milieu de la longueur, mais doivent être parfaitement centrés sur la largeur.

Amorcez le perçage au foret à centrer comme expliqué, puis terminez le trou au diamètre 4.

Pour la 3e barre, percez le trou central centré au foret à centrer puis terminé au diamètre 3 mm.

Il faut maintenant faire deux trous rigoureusement symétriques. Je vous propose de procéder ainsi :

Prenez une planche d’environ 20 x 20 cm. Fixer votre pièce avec une vis à bois à tête fraisée passée dans le trou central, aux environs du milieu de la planche. Fixer la planche sur le plateau d’une perceuse à colonne de telle façon que le foret à centrer tombe au milieu de l’épaisseur et à proximité d’une extrémité (mais pas trop près). Pointez votre trou avec le foret à centrer.

Maintenant, faites pivoter votre barre de 180° pour amener l’autre extrémité sous le mandrin et pointez de la même façon. Les trous seront ainsi parfaitement symétriques.

Terminez le perçage des extrémités au diamètre 4 mm.

Il reste juste à assembler les 3 pièces de telle sorte qu’elles soient plaquées les unes contre les autres mais tout en permettant leur pivotement. Différentes solutions sont envisageables. Je vous propose d’utiliser la technique du contre-écrou.

Pour ceux qui ne sauraient pas :

On met en place une vis de mécanicien (diamètre 4 mm dans notre cas ; on visse un écrou jusqu’au contact mais sans serrer ; on visse un deuxième écrou (contre-écrou) jusqu’au contact avec le premier. On prend deux clés. Celle de l’écrou est une clé à fourche ; son épaisseur doit être inférieurs à celle de l’écrou. La clé du contre écrou peut être à fourche, à œil ou à pipe. Et là, il faut faire le bon geste ! Les deux clés doivent avoir des mouvements symétriques : l’écrou va dans le sens du dévissage et le contre-écrou dans le sens du vissage. Au final, l’écrou fait du sur-place et l’assemblage garde ni plus ni moins son jeu initial.

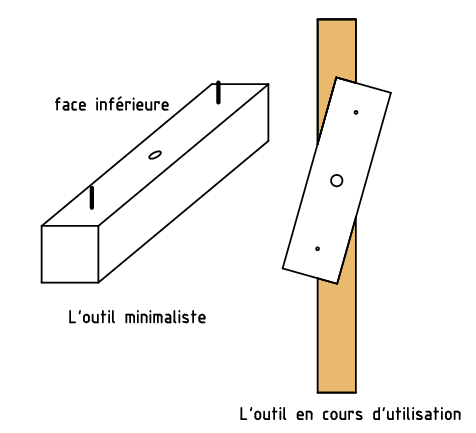

Une version minimaliste de l'outil de centrage

On peut faire plus simple. Il suffit d'un petit bout de baguette de section carrée (ou pas) de 10 à 15 mm de coté et de deux clous tête d'homme (on peut aussi couper les têtes).

Le dessin ci-dessous explique tout. L'inconvénient est qu'on ne peut pas faire un centrage près du bord.

***** © M Guignard *****

Comments powered by CComment